Отклонение в размерах отделочных материалов на 1-2 мм приводит к усложнению монтажных работ, перерасходу сырья и снижению качества готового объекта. Базовый производственный стандарт компании — это безупречная геометрия продукции. Многоступенчатый технологический контроль обеспечивает высокую точность изготовления панелей, что снижает издержки производства и гарантирует достижение проектных показателей.

Подготовка сырья и высокоточное формование

Стабильность геометрических параметров готовой продукции зависит от исходного сырья. Для обеспечения этого показателя каждая поступающая партия полимеров и модифицирующих добавок проходит обязательный входной контроль на соответствие техническим регламентам. Автоматизированная система дозирования и смешивания гарантирует получение химически и физически однородной композиции. Именно однородность материала исключает риск последующей деформации готовых изделий под воздействием эксплуатационных нагрузок, включая температурные перепады и колебания влажности.

Еще один важный этап производства качественных ПВХ-листов — формование полотна на экструзионных линиях с компьютерным управлением. Поддержание постоянных параметров давления и температуры в экструзионной головке гарантирует равномерную плотность материала по всему сечению и длине полотна. Такой технологический режим исключает образование внутренних напряжений, пустот и пузырей, которые приводят к короблению или локальным дефектам поверхности.

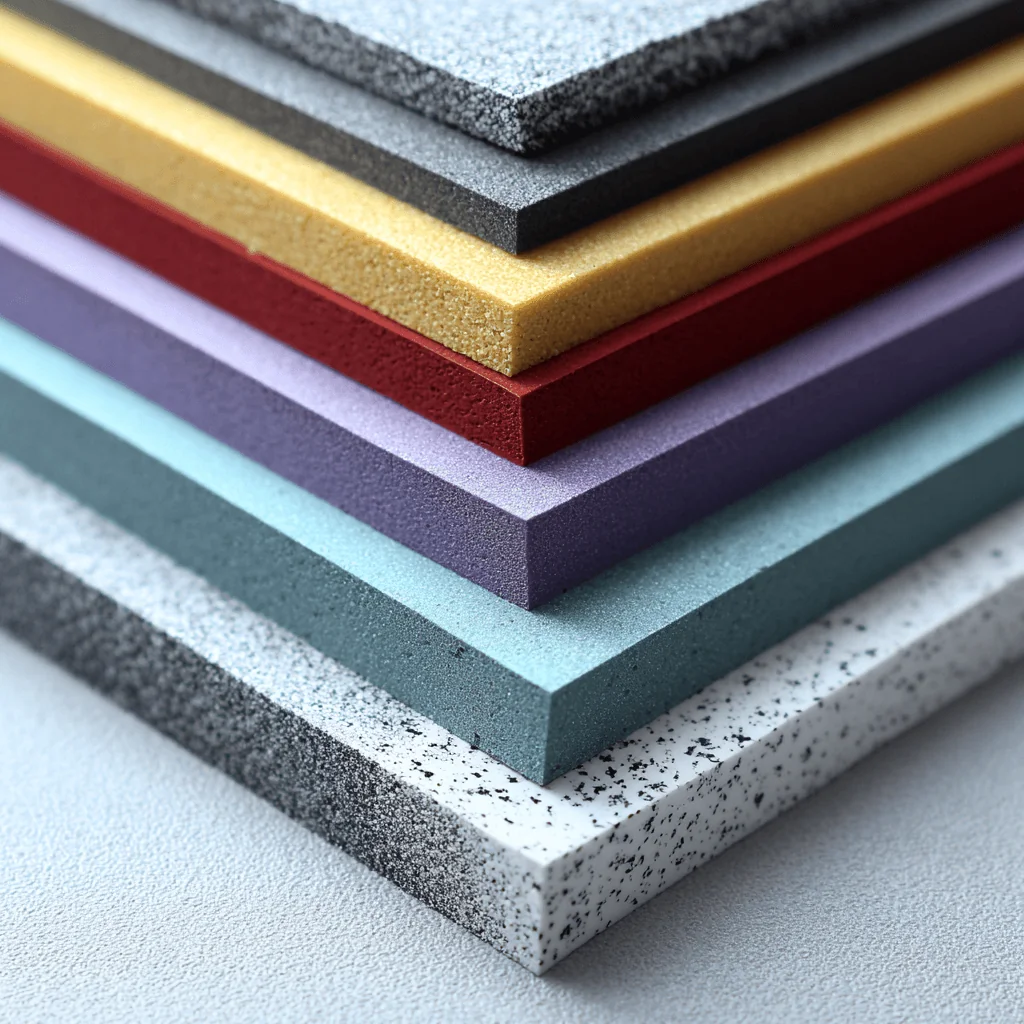

Сформированное полотно проходит этап калибровки на каландрах для придания ему точной, единой толщины. Финальная операция — резка листа. Использование прецизионного оборудования позволяет соблюсти заявленные габаритные размеры каждой панели и обеспечить идеальное состояние торцов. Ровный срез без сколов и заусенцев — обязательное условие для создания качественного, плотного стыка при монтаже.

Многоступенчатый контроль качества

В нашей компании действует система непрерывной проверки производства:

- В процессе калибровки параметры полотна отслеживаются лазерными сканерами и датчиками в режиме реального времени.

- Выборочные образцы от каждой производственной партии проходят испытания.

- Каждая готовая панель перед упаковкой проходит визуальный осмотр на соответствие стандартам.

Строгое соблюдение производственных процессов формирует ряд преимуществ:

- Сокращение времени на монтаж за счет отсутствия необходимости дополнительной подгонки элементов.

- Уменьшение процента технологических отходов.

- Повышение эстетики и долговечности готовых решений благодаря плотным и равномерным стыковочным швам.

- Предсказуемость расхода материалов и сроков выполнения работ.

Производство панелей Dekota с гарантированной геометрией — это результат работы комплексной системы, включающей современное оборудование, регламентированные технологические процессы и многоуровневый контроль. Такой подход обеспечивает потребителю не только высокие эксплуатационные характеристики материала, но и экономическую выгоду на этапе строительно-монтажных работ.